Czym różni się CO2 od Fiber Laser

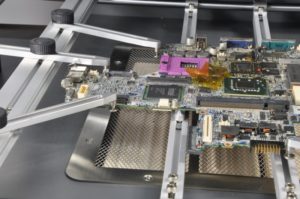

W dzisiejszych czasach dzięki nowym technologią mamy możliwość w sposób o wiele szybszy i łatwiejszy wytwarzać skomplikowane części, które potrzebują precyzyjnego cięcia. Rozwój technologii laserowej jest na tyle znaczący, że możliwości jakie daje z dnia na dzień są coraz to większe. Do niedawna główne zastosowanie w tej dziedzinie miały rezonatory CO2. Tego typu rezonatory były głównym źródłem promieniowania laserowego wykorzystywanego do cięcia szerokiej gamy materiałów. Od niedawna na rynku pojawiła się mocna konkurencja w postaci urządzeń fiber laser, która wykorzystuje technologię światłowodową. Na chwilę obecną nie można powiedzieć, że jedna z tych technologii jest lepsza od drugiej. Wszystko zależy od grubości obrabianego materiału.

W przypadku jakich materiałów sprawdzi się lacer CO2

Ciecie za pomocą lasera daje możliwość obróbki różnego rodzaju materiałów. Aktualnie jest to najpopularniejsza i do tego bardzo precyzyjną metodą termicznego rozdzielania materiału. Bardzo dużą elastycznością pod względem zakresu obrabianych materiałów charakteryzuje się laser CO2, który jak nazwa wskazuje jest laserem gazowym. Urządzenie to działa na zasadzie elektrycznej aktywacji gazowej mieszanki dwutlenku węgla. Następnie dzięki tej mieszance zostaje wytworzona fala o długości 10,6 mikrometra. Taka długość fali idealnie sprawdza się w przypadku obróbki materiałów niemetalicznych, a także tworzyw sztucznych. Poradzi on sobie między innymi z takimi materiałami jak: stal nierdzewna, aluminium, kamień, plexi, drewno oraz guma. Koszty użytkowania laserów CO2 pomimo użytej wysoce zaawansowanej technologii, praktycznie są niezmienne już od dłuższego czasu.

wskazuje jest laserem gazowym. Urządzenie to działa na zasadzie elektrycznej aktywacji gazowej mieszanki dwutlenku węgla. Następnie dzięki tej mieszance zostaje wytworzona fala o długości 10,6 mikrometra. Taka długość fali idealnie sprawdza się w przypadku obróbki materiałów niemetalicznych, a także tworzyw sztucznych. Poradzi on sobie między innymi z takimi materiałami jak: stal nierdzewna, aluminium, kamień, plexi, drewno oraz guma. Koszty użytkowania laserów CO2 pomimo użytej wysoce zaawansowanej technologii, praktycznie są niezmienne już od dłuższego czasu.

W związku z powyższym, nieuniknione było pojawienie się na rynku konkurencji, której główną przewagą jest:

- zmniejszone zużycie energii,

- wykluczenie przesyłu wiązki z użyciem luster,

- brak konieczności dodatkowych gazów rezonatorowych.

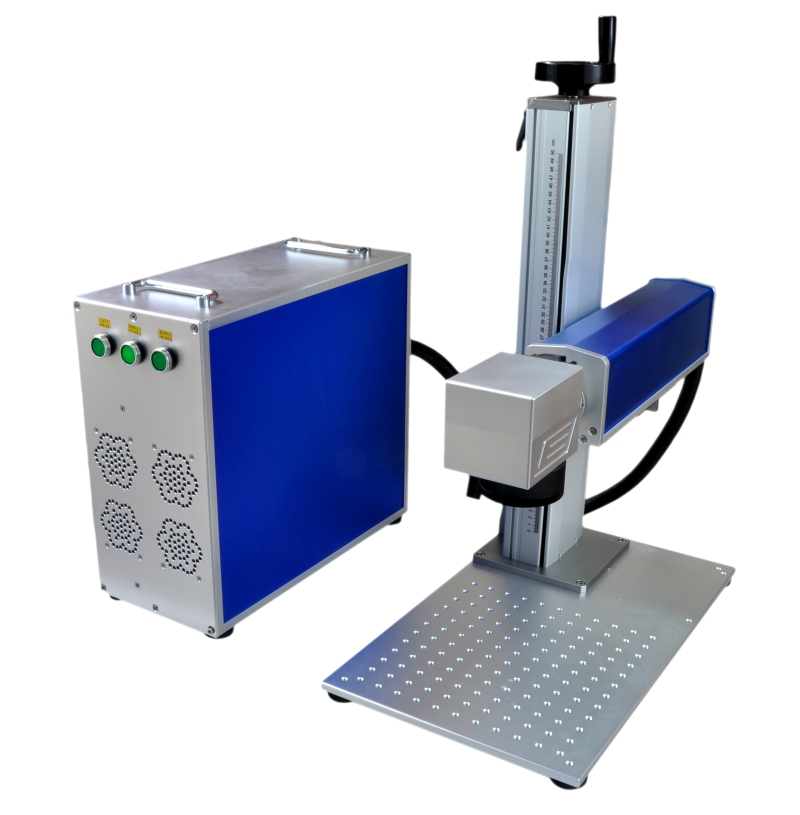

Jak dział Fiber Laser

Fiber laser to urządzenie należące do grupy laserów krystalicznych i wykorzystujące niewątpliwie najnowszą technologię światłowodową. Zapewnia ona zwiększone możliwości maszyny przy jednoczesnym zmniejszeniu kosztów eksploatacji.

Cały proces w przypadku tej maszyny wygląda następująco: urządzenie wytwarza wiązkę lasera seed, która jest wzmacniana w trakcie przepływu przez włókna szklane, energią dostarczaną przez diody pompujące, następnie laser trafia do głowicy urządzenia. W opisanym procesie powstaje fala długości 1,064 mikrometra, która ma bardzo małą średnicę ogniska. Dzięki temu intensywność mocy jest do 100 razy większą niż laserów CO2 o podobnej średniej mocy generowanej.

Fiber Laser charakteryzują się praktycznie takim samym zakresem obróbki metali co maszyny wyposażone w CO2. Istotnym natomiast jest fakt, że urządzenie to jest znacznie bardziej wydajniejszy w zakresie grubości do 6mm. Szybkość z jaką urządzenie pracuje na cienkich blachach jest nawet kilkukrotnie większa niż maszyny CO2. Powodem tak dużej dysproporcji jest większa gęstość energii oraz różnice fizyczne wykorzystywanej wiązki lasera. Jedną z cech Fiber lasera, dzięki której przeważa on nad urządzeniami CO2 jest możliwość obróbki metali wysoce refleksyjnych takich jak miedź i mosiądz. Fiber laser zasadniczo nie wymaga konserwacji i charakteryzuje się długą żywotnością, która oscyluje w granicy 50 tys. – 100 tys. roboczogodzin.

Zapraszamy do zapoznania się z ofertą sklepu Diolut.pl gdzie znajdą państwo szeroki zakres asortymentu z dziedziny grawerowania, cięcia i nie tylko.